Lampe Kâ à retrouver dans la boutique

Introduction

Lorsque j’étais étudiant, le budget pour la décoration et l’ameublement était limité… Je récupérais de vieux meubles à droite à gauche plutôt que d’en acheter des neufs. Maintenant, grâce à mon imprimante 3D, je fabrique désormais ma déco moi-même pour pas cher ! Aujourd’hui j’ai dans l’idée de concevoir une lampe qui soit esthétique, qu’elle puisse me servir de lampe de chevet ou de bureau, et qu’elle soit modulable, simple à fabriquer.

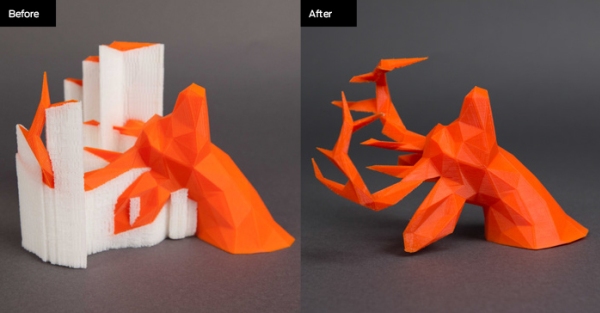

L’impression 3D offre de nombreuses possibilités de design, de formes, de géométries. Elle permet de fabriquer des pièces complexes à condition de respecter certaines règles : notamment le fait qu’une imprimante plastique n’est pas capable d’imprimer dans le vide. Dans ce cas, l’imprimante crée ce qu’on appelle des supports, formant un «échafaudage» sur lequel il est possible d’imprimer des parties en porte-à-faux ou qui ont un angle de plus de 60°. En revanche l’utilisation de ces supports nécessite un traitement post impression pour «nettoyer» la pièce de ces éléments superflus. Afin d’éviter cette étape, j’aimerais concevoir un produit dont le design des différents éléments imprimés en 3D permettra d’obtenir des pièces propres et prêtes à l’emploi.

Le défi à relever sera donc de concevoir une lampe modulable, facile à assembler et dont les éléments qui la constituent pourront s’imprimer sans supports.

Inspiration

Pour concevoir la lampe, je m’inspire du style scandinave. J’aime ce côté épuré et géométrique ainsi que l’association du bois avec des couleurs claires. Pour le piétement, j’ai en tête la lampe Klipsi de Tristan Morand, que j’avais vue sur Cults3d.

Conception

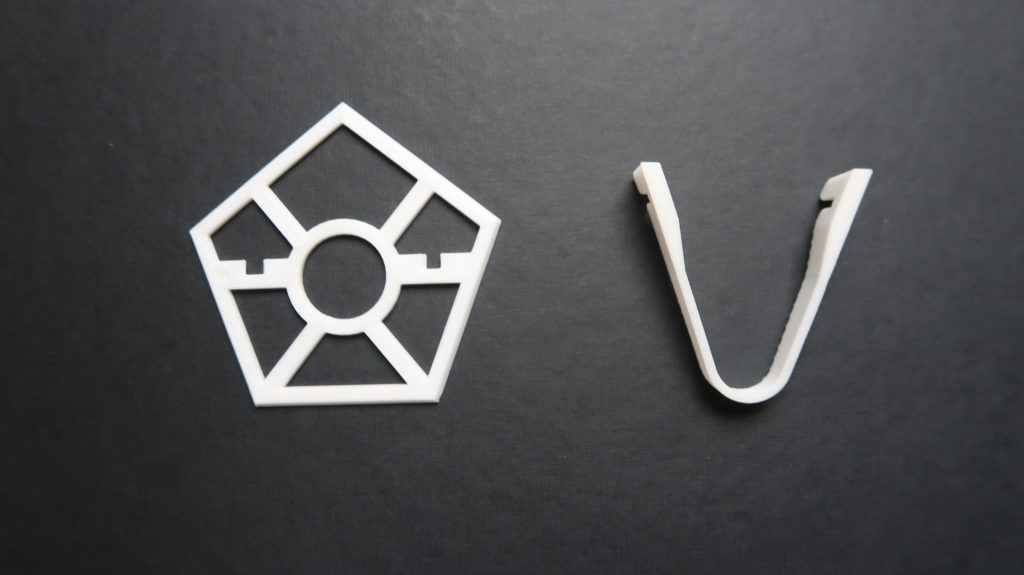

Je dessine quelques croquis d’idées et d’assemblages. Concernant l’abat-jour, je souhaite changer des formes coniques classiques, je le dynamise en le facétisant et lui donnant un style moderne. L’ampoule doit pouvoir être mise et changée facilement. J’imagine alors une pièce qui viendra s’encastrer dans l’abat-jour discrètement. Je n’arriverai pas à imprimer cette pièce en une seule partie sans faire de supports, il faut la diviser en deux : un pentagone de quelques millimètres d’épaisseurs sur lequel je visserai la douille, maintenu par une pièce de raccord en forme de V mise en tension par le tourillon. L’idée est d’imbriquer les pièces entre elles sans colle ni vis. Pour le piétement je repère un tourillon de 1 mètre en hêtre dans un magasin de bricolage, de diamètre 18 mm à couper en 3 : 2 longueurs de 25 cm et une de 50 cm qui maintiendra l’abat-jour, le tout assemblé par un module imprimé.

Je passe ensuite à la modélisation 3D des éléments de la lampe.

Impression

J’enregistre les 3D au format STL et je les importe dans le logiciel Cura, un « Slicer » qui permet de paramétrer l’impression 3D des pièces. Cura génère un G-code que l’imprimante va pouvoir interpréter afin de réaliser toutes les étapes nécessaires à l’impression des éléments de la lampe.

J’utilise comme machine une CR-10, une imprimante FDM (dépôt de fil fondu), qui imprime à partir de filament plastique. Il y en a de différentes sortes en fonction des besoins, les plus répandus sont l’ABS et le PLA. L’ABS est un plastique issu de la pétrochimie qui dispose de bonnes caractéristiques techniques telles que sa rigidité ou encore sa tenue en température. Le PLA est un plastique issu d’amidon de maïs, c’est un plastique biosourcé et biodégradable. C’est ce dernier que je vais utiliser pour réaliser la lampe puisque que les pièces ne sont pas soumises à des contraintes trop élevées.

Le temps d’impression des différents éléments est d’environ 12 heures, avec les paramètres suivants :

– une hauteur de couche de 0,2 mm,

– une buse de diamètre 0,4 mm,

– un remplissage des pièces à 100 %

– une température d’impression de 200 °C.

Premiers tests

Premiers essais d’impression : le module d’assemblage du piétement ne convient pas puisque l’impression 3D n’est pas optimale. L’imprimante crée des supports et le sens d’impression ne donne pas un aspect de surface satisfaisant. Pour éviter ces inconvénients, je divise alors le module en deux parties qui se clipseront entre elles.

Je renforce également la pièce en V qui semble trop fragile, elle s’est cassée en la manipulant.

Assemblage

Une fois l’impression terminée, je retire les éléments du plateau, déjà prêts à l’emploi puisqu’il n’y aucun support à retirer. Avant de commencer l’assemblage des pièces, je découpe le tourillon pour le piétement.

La partie électrique de la lampe est constituée d’une douille E14 et d’un câble en tissu tressé avec un interrupteur et une prise. Je raccorde les fils électriques à la douille, que je vais venir visser sur le pentagone pour maintenir l’ampoule.

ATTENTION : il faut impérativement utiliser une ampoule LED pour ne pas chauffer le plastique de l’abat-jour. Une ampoule à incandescence ferait fondre le plastique en quelques heures !

J’encastre le tourillon de 50 cm dans l’abat-jour en passant par le V de façon à maintenir l’ampoule en place. Il ne reste plus qu’à assembler les deux parties du module et les deux tourillons de 25 cm pour former le pied de la lampe.

Et voilà, notre lampe Kâ est assemblée ! Le module qui constitue le pied n’est pas fixe, comme l’abat-jour, ce qui permet de régler la position de la lampe comme bon me semble. Elle est polyvalente puisqu’elle peut aussi bien servir de lampe de chevet que de bureau. Son style sobre et minimaliste fait qu’elle s’intègre très bien dans les différentes pièces de vie.

Retrouvez les modèles 3D et le tutoriel pour fabriquer vous-même la lampe Kâ dans la boutique !